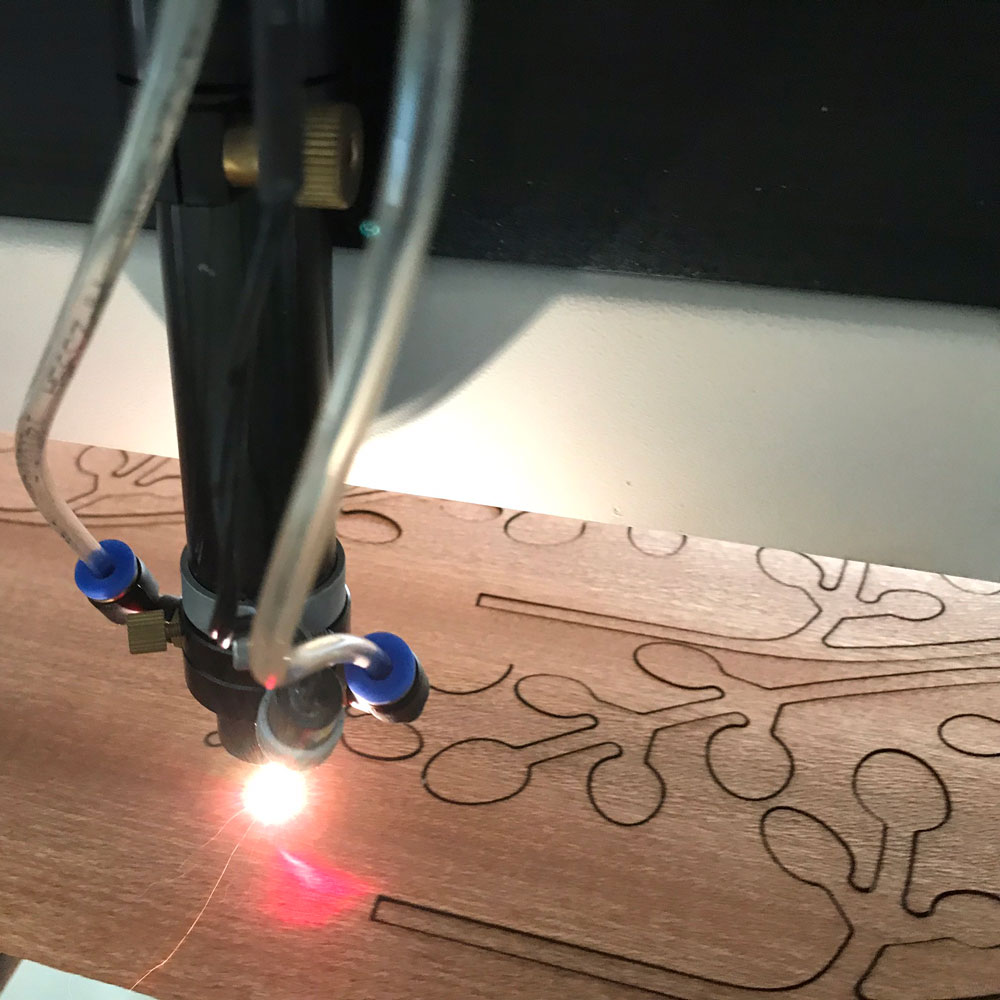

L’operazione in oggetto è costituita da un processo termico fondamentale grazie al quale il laser applica le sue incisioni sul materiale, cui si va ad aggiungere l’azione accessoria del gas, detto “di assistenza”. Riguardo a questo proposito, il gas con l’utilizzo che va per la maggiore, in ambito industriale, è l’anidride carbonica, questo ha funzione di rimuovere il materiale in eccesso.

E’ da porre in evidenza come, in seguito al trattamento menzionato, il materiale trattato non necessiti di ulteriori lavori di rifinitura, essendo già idoneo all’utilizzo. Infatti, se nella prima fase di lavoro della macchina si garantisce la precisione estrema nel taglio, con la seconda fase operativa viene effettuata la pulizia di ogni bordo interessato dalla fase d’incisione.

Nell’ambito delle lavorazioni è necessario variare l’intensità della potenza, oltre che la tipologia di laser, in modo da assicurare l’adattabilità della tecnologia ai vari materiali e spessori.

Con la tecnologia laser è possibile applicare incisioni su lastre di carbonio con spessore fino a 25 millimetri. Per quel che concerne poi l’ottone, le varie leghe in alluminio, e il titanio, è possibile tagliare agevolmente fino allo spessore di 10 mm.

Per quanto riguarda gli altri materiali precedentemente citati, ovvero il plexigass , i vari tipi di tessuti, così come per legno, plastica, ceramica, è possibile anche in tali casi l’applicazione della tecnologia suddetta, purché si utilizzi una macchina a taglio laser che consenta un’adeguata regolazione in base a queste superfici.

Il taglio laser può essere condotto con due tecnologie differenti: disponiamo sia della tecnologia per combustione che di quella per fusione.

Con la prima, avremo lo sprigionamento e l’utilizzo conseguente d’ossigeno, il che costituisce la peculiarità di tale tipologia tecnologica. L’ossigeno instaura una reazione con le molecole del materiale interessato al taglio, erogando così un’energia che è pari a quella dello stesso laser. Si può allora affermare che il tipo di tecnologia applicativa del laser, appena preso in esame, manifesta la propria adattabilità in quelle fattispecie riguardanti il taglio di superfici maggiormente resistenti e pertanto impegnative.

Con attinenza a tutte quelle fattispecie di lavorazione nelle quali si necessita di una potenza sufficiente in relazione al materiale da trattare, ma, in aggiunta, anche della maggiore accuratezza nelle finiture, la tecnologia da utilizzare in seno al medesimo ambito tecnologico è quella per fusione. Questa tecnologia è contraddistinta dall’utilizzo di un gas inerte, il quale svolge la funzione di ripulire le superfici in metallo rispetto ai residui del medesimo, nella fase immediatamente successiva all’incisione.

La tecnologia laser, oltre ad essere produttiva, è anche molto precisa, ma, in merito alla precisione, essa è apprezzabile soprattutto, riguardo ai metalli, come si vuole ribadire, per l’incisione e la profilatura di lamiere dallo spessore che non vada oltre i 10 mm, sempre per metalli dall’estrema durezza.

Volendo incidere su spessori più ampi vi sono altre tecnologie, quale quella a flusso elettronico (ma con costi decisamente più elevati associati ad una più bassa produttività, utilizzata ad es. nell’industria aerospaziale), o ancora l’elettroerosione, o infine, l’utilizzo del plasma come strumentazione.